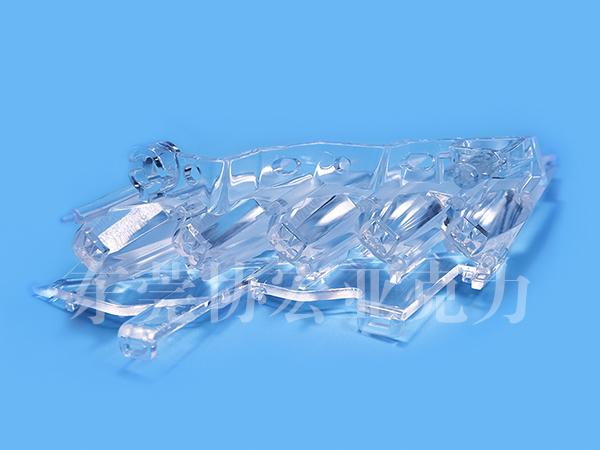

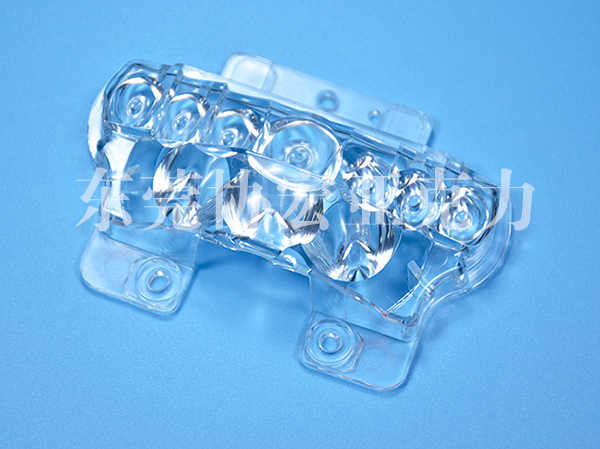

在 PMMA 透明件注塑成型中,浇口气纹的产生本质是气体在模腔内无法有效排出,还可能降低性能。别慌!掌握以下调机技巧,可实现气纹的精准控制。

1.先 “查根源”。气纹产生多因气体排不出,可能是原料含水、模具排气差,或是注塑参数不对。确认 PC 原料是否充分干燥 —— 需在 120℃烘干 4 - 6 小时,确保含水率低于 0.02%,否则高温下水分汽化易形成气纹。同时,检查模具排气槽深度是否在 0.02 - 0.03mm、宽度 5 - 10mm,有无堵塞,必要时清理或改进。

2.参数调试是调机关键。先从熔体温度入手,PC 熔体温度一般控制在 280 - 300℃。首次调机可设为 285℃,若气纹明显,每次升温 5℃,但不能超 300℃,防止材料分解;若制品发黄、变脆,说明温度过高,需降温调试。

3.注塑速度采用 “快慢结合” 策略。填充初期用 80% - 85% 射速快速填充,接近型腔末端降至 25% - 30% 射速,给气体留出排出时间。若气纹未改善,可降低初期射速或延长低速填充时间,避免熔体卷入过多空气。

4.保压压力与时间也需精细调整。保压压力通常设为注塑压力的 60% - 80%,保压时间 3 - 8 秒。若制品收缩产生气纹,可提高保压压力 10% - 15%、延长保压时间 1 - 2 秒;若出现飞边,说明压力过高,需降低参数。

5.把控模具温度,稳定在 80 - 100℃。模温过低,熔体快速冷却,气体排不出;模温过高,制品易变形。通过油温机每次调整 5 - 10℃,观察气纹变化。

调机时切记 “小步慢调”,每次调整后生产 3 - 5 件产品观察效果,并做好参数记录。按这几步操作,就能有效减少 PC 透明件浇口气纹,让产品质量大幅提升!

把您现在遇到的问题告诉给我们,我们来帮您解决!